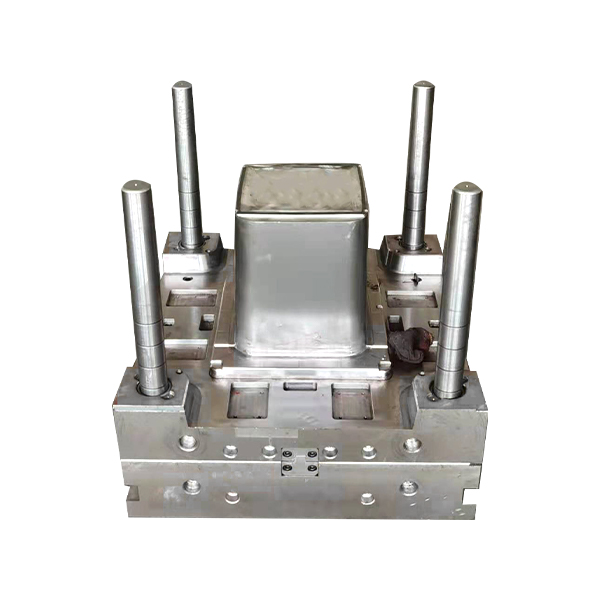

Проектирование и изготовление формы для пластикового ведра требует всестороннего понимания тонкостей этого процесса. Пластиковые ведра, будь то для бытового, промышленного или коммерческого использования, служат различным целям, требуя форм, которые могут производить долговечные, точные и эффективные продукты. Решение многочисленных проблем требует тщательного изучения материалов, особенностей конструкции, систем охлаждения, обработки поверхности и протоколов технического обслуживания.

Выбор материала:

Выбор материалов для формы пластикового ведра играет решающую роль в определении ее долговечности и производительности. Обычно формы изготавливаются из высококачественных стальных сплавов, таких как P20, 718 или H13, из-за их превосходной износостойкости и долговечности. Эти материалы выдерживают суровые условия процесса литья под давлением, обеспечивая сохранение целостности формы в течение многочисленных циклов. Кроме того, правильный выбор материалов сводит к минимуму необходимость частой замены, повышая общую экономическую эффективность производственного процесса.

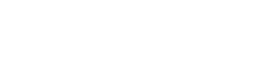

Точность дизайна:

Точность в дизайне имеет первостепенное значение, когда дело касается форм для пластиковых ведер. Инженеры тщательно создают полости формы, которые точно отражают характеристики конечного продукта. Каждая кривая, контур и размер рассчитываются с точностью с использованием передовых программных инструментов для оптимизации конструкции. Цель состоит в том, чтобы гарантировать, что каждое произведенное пластиковое ведро будет одинаковым по размеру, форме и толщине. Интегрируя передовые технологии компьютерного проектирования (САПР), производители могут достичь уровня точности, необходимого для производства высококачественных пластиковых ведер.

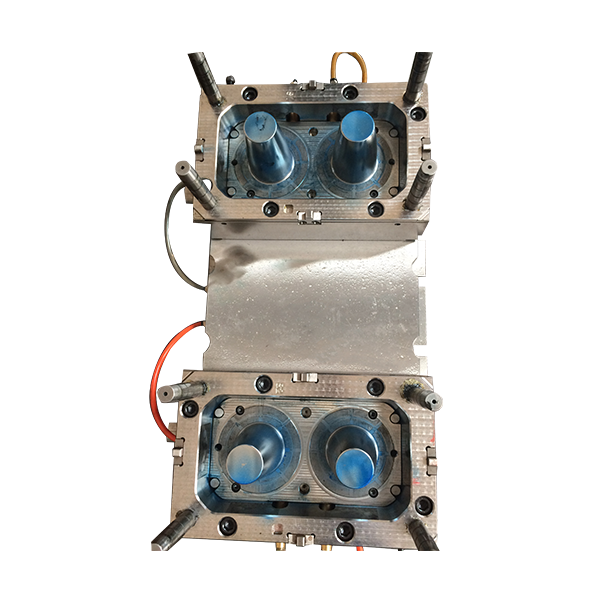

Эффективные системы охлаждения:

Эффективные системы охлаждения имеют решающее значение для процесса формования пластиковых ведер. Правильное охлаждение обеспечивает равномерность скорости охлаждения, предотвращая деформации конечного продукта, такие как коробление или усадка. Инженеры стратегически интегрировали каналы охлаждения в конструкцию пресс-формы, обеспечивая оптимальное рассеивание тепла. Используя передовые методы, такие как конформное охлаждение, при котором каналы охлаждения повторяют контуры формы, производители могут значительно сократить время цикла и повысить производительность без ущерба для качества пластиковых ведер.

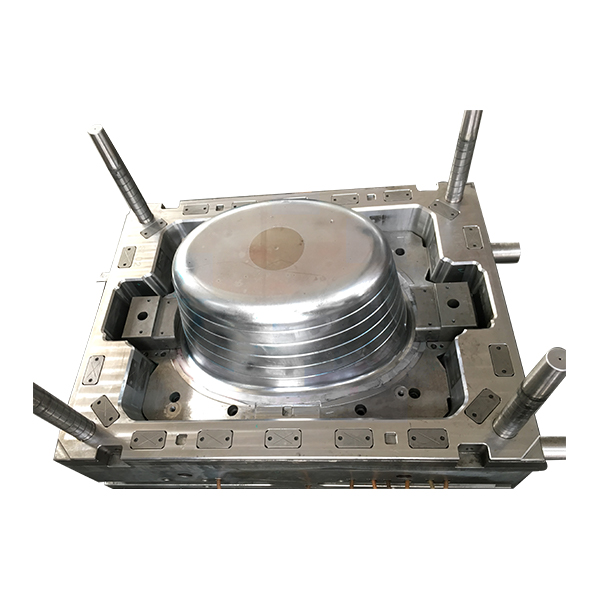

Поверхностная обработка:

Обработка поверхности форм для пластиковых ведер напрямую влияет на внешний вид и текстуру конечного продукта. Гладкая и полированная поверхность формы гарантирует, что производимые пластиковые ведра не будут иметь дефектов и дефектов. Для достижения желаемого качества поверхности используются такие методы, как полировка, текстурирование и покрытие. Безупречная поверхность не только повышает эстетическую привлекательность пластиковых ведер, но также способствует их функциональности и удобству использования.

Протоколы обслуживания:

Регулярное техническое обслуживание имеет решающее значение для продления срока службы формы для пластиковых ведер. Для предотвращения износа установлены надлежащие процедуры очистки, смазки и осмотра. Своевременное техническое обслуживание не только продлевает срок службы формы, но и обеспечивает стабильное качество пластиковых ведер. Кроме того, внедрение надежного процесса контроля качества, который включает строгий контроль формованных пластиковых ведер, помогает выявить любые дефекты или отклонения от установленных стандартов. Такой упреждающий подход позволяет производителям оперативно решать проблемы, сохраняя высокое качество конечной продукции.

Передовые производственные технологии:

Достижения в производственных технологиях произвели революцию в индустрии литья пластмасс. Технологии аддитивного производства, такие как 3D-печать, позволяют быстро создавать прототипы, позволяя инженерам тестировать и совершенствовать конструкции перед полномасштабным производством. Компьютерное моделирование и инструменты анализа текучести пресс-форм дают ценную информацию о процессе формования, позволяя производителям оптимизировать конструкции для повышения эффективности и точности. Используя эти технологии, производители могут оставаться в авангарде инноваций, производя формы для пластиковых ведер, отвечающие растущим требованиям рынка.

В заключение, проектирование и изготовление формы для пластиковых ведер, отвечающей самым высоким стандартам качества и эффективности, требует целостного подхода. Выбор материалов, точность проектирования, эффективные системы охлаждения, обработка поверхности, протоколы технического обслуживания и интеграция передовых производственных технологий — все это жизненно важные компоненты этого процесса. Тщательно рассматривая каждый из этих аспектов, производители форм для пластиковых ведер может производить формы для пластиковых ведер, которые не только соответствуют, но и превосходят ожидания клиентов, обеспечивая производство прочных, точных и высококачественных пластиковых ведер для различного применения.

английский

английский испанский

испанский

.jpg)

.jpg)