Технология литья под давлением является центральным методом в производстве Формы для посуды . Он впрыскивает расплавленный пластик или металлические материалы в форму, чтобы придать посуде желаемую форму внутри формы. Это поколение играет ключевую роль в повышении эффективности производства, снижении цен и создании посуды сверхточной точности.

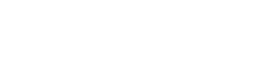

Проектирование пресс-форм и литье под давлением:

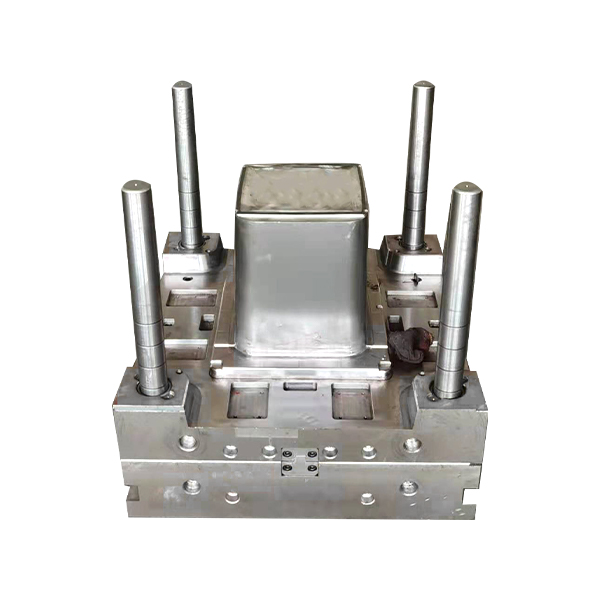

В производстве форм для литья под давлением для столовой посуды дизайн плесени является жизненно важным звеном. Эпоха САПР часто используется для компоновки сложных конструкций форм, чтобы гарантировать, что геометрия, размер и качество изготавливаемой посуды соответствуют потребностям. При борьбе с плесенью следует учитывать форму, текстуру и путь движения ткани посуды, чтобы избежать появления пузырей, дефектов или чрезмерных остатков ткани на поверхности изделия.

После того, как макет формы готов, нагретые пластмассовые или стальные вещества впрыскиваются в плесень посредством процедуры литья под давлением. Литье под давлением — это эффективный и специфический метод производства, который позволяет производить довольно стабильную посуду большими порциями. Во время формования ткань внутри формы полностью заполняет каждый элемент, обеспечивая точность и гладкость пола готовой посуды.

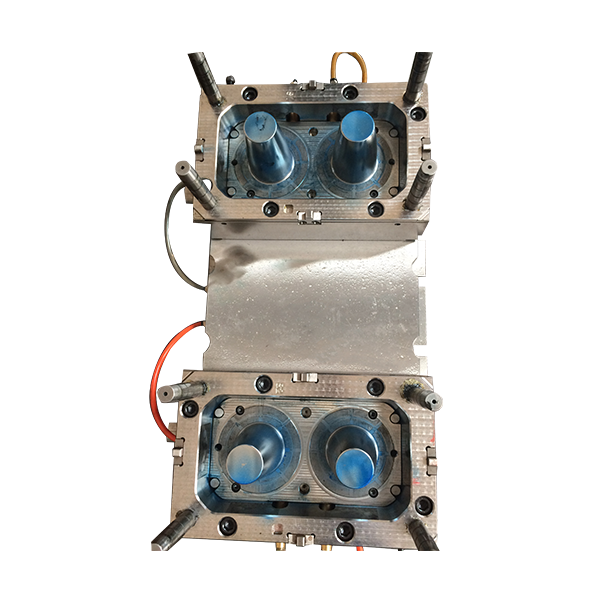

Выбор материала и управление параметрами формования:

При производстве форм для литья посуды выбор материала является одним из ключевых определяющих элементов. Различные типы посуды и сценарии применения требуют необычного разнообразия пластиковых или металлических материалов. Например, вещества с высокой термостойкостью подходят для изготовления посуды, которая часто выдерживает высокие температуры, включая миски и тарелки. В то же время, свойства ткани меняются вместе с течением, твердость и сопротивление натяжению также необходимо учитывать, чтобы обеспечить наилучшие характеристики самого последнего продукта.

Во время метода формования очень важно манипулировать параметрами, включая температуру, давление и скорость впрыска машины для литья под давлением. Точное управление этими параметрами сразу влияет на качество формования посуды. Соответствующие параметры формования позволяют обеспечить гладкую поверхность посуды, избежать появления дефектов и пузырей, а также повысить производительность производства.

Быстрое производство и чрезмерная повторяемость:

Технология литья под давлением обеспечивает высокую скорость производства и подходит для крупномасштабного производства. После того, как макет пресс-формы готов, производство становится особенно быстрым, а плата за него становится значительно низкой. Это позволяет производителям быстрее и быстрее удовлетворять рыночный спрос, изменять производственные планы и адаптироваться к изменениям рынка.

В то же время процесс литья под давлением четко повторяется, и каждый продукт столовой посуды может поддерживать стабильный первоклассный уровень в специальных производственных циклах. Эта функция особенно важна для предприятий по производству посуды, поскольку потребители часто рассчитывают на стабильный внешний вид и первоклассное качество приобретаемой посуды.

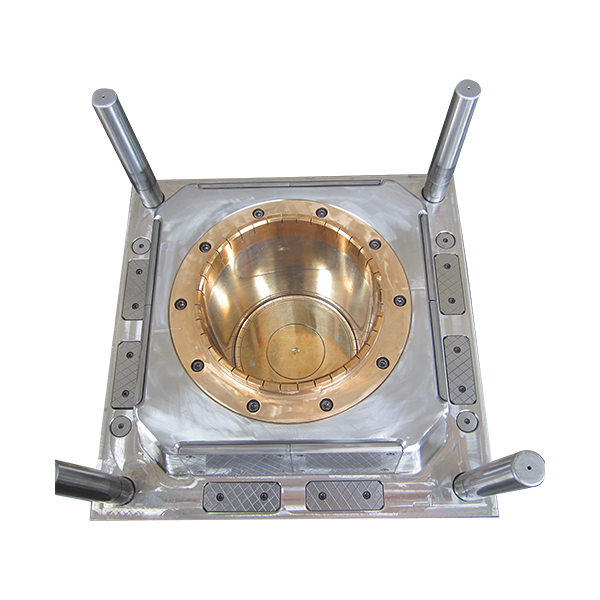

Применение технологии литья под давлением из нескольких тканей:

В дополнение к литью под давлением одной ткани некоторые производители форм для столовой посуды дополнительно используют технологию литья под давлением из нескольких материалов для производства посуды с многослойной системой и множеством свойств, используя необычные вещества в отдельных областях. Это поколение может обеспечить более широкие возможности посуды, включая повышение износостойкости некоторых компонентов или изменение цвета и текстуры посуды.

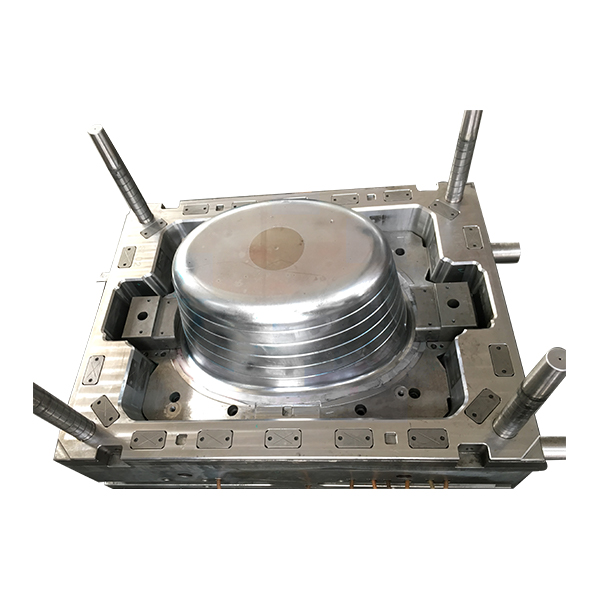

Контроль и поддержание существования плесени:

Поскольку плесень страдает от чрезмерной температуры, чрезмерного напряжения и частого использования во время процедуры литья под давлением, контроль срока службы и техническое обслуживание формы также очень важны. Регулярная чистка, техническое обслуживание и ремонтные работы могут продлить срок службы пресс-формы и обеспечить ее стабильную производительность в течение длительного времени. Кроме того, для массового производства использование замечательных, устойчивых к истиранию формовочных материалов является еще одним важным компонентом обеспечения срока службы пресс-формы.

Размер продукта: 160*40*12 мм

Количество полостей: 32 полости

Материал штамповой стали: P20/718H/NAK80/S136H

Размер формы: 650*650*400 мм

Подходит для литьевой машины: 300T

Горячий бегун: YUDO/HASCO/Master

Система выброса: выброс толкающей пластины

Время цикла пресс-формы: 20S

английский

английский испанский

испанский

.jpg)

.jpg)