Трансферное формование и литье под давлением

Трансферное формование. При компрессионном формовании, при котором слитки преформ сжимаются и Превратившись в жидкость в полости формы, можно сломать тонкие стержни и сместить вставки. Кроме того, для сложных деталей с тонким сечением необходима правильная подача пластика. трудно получить. Чтобы преодолеть эти трудности, было разработано трансферное формование. В При трансферном формовании пластиковый материал подается в полость формы в виде жидкости. Он течет свободно вокруг вставок и тонких стержней и заполняет полость формы.

По сути, существует два типа трансферных форм: обычный литниковый тип и Положительный плунжерный тип. В литниковом типе пластиковые заготовки помещаются в отдельную загрузку. камера над полостью формы. Один или несколько литников ведут вниз к разделяющей поверхности пресс-форма там, где они соединяются воротами с полостью или полостями пресс-формы. Специальные прессы с а плавающая промежуточная плита особенно полезна для размещения двух разделяющих поверхностей. формы. Плунжер воздействует непосредственно на пластиковый материал, проталкивая его через литники и Ворота в полости формы. Тепло и давление необходимо поддерживать в течение определенного времени для отверждение. Когда деталь отверждается, пресс открывается, выламывая литники из литников. отбраковка и литники поднимаются вверх и удерживаются конической проекционной машиной с соединением «ласточкин хвост» наденьте конец плунжера. Их можно легко снять с «ласточкиного хвоста», нажав горизонтально. В пресс-форме с положительным плунжером литник отсутствует, поэтому нагрузка Камера доходит до разделительной поверхности формы и соединяется непосредственно с ворота. Предпочтителен тип положительного плунжера, поскольку форма менее сложна и менее сложна. материал расходуется впустую. Детали, изготовленные методом трансферного формования, имеют большую прочность и более однородные. плотности, более жесткие допуски на размеры, а линия разъема требует меньше очистки по сравнению с деталями, изготовленными методом компрессионного формования.

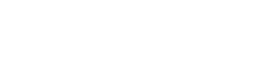

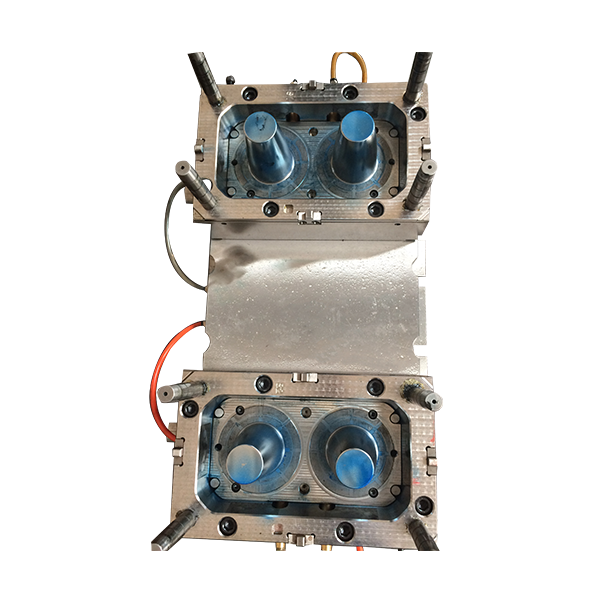

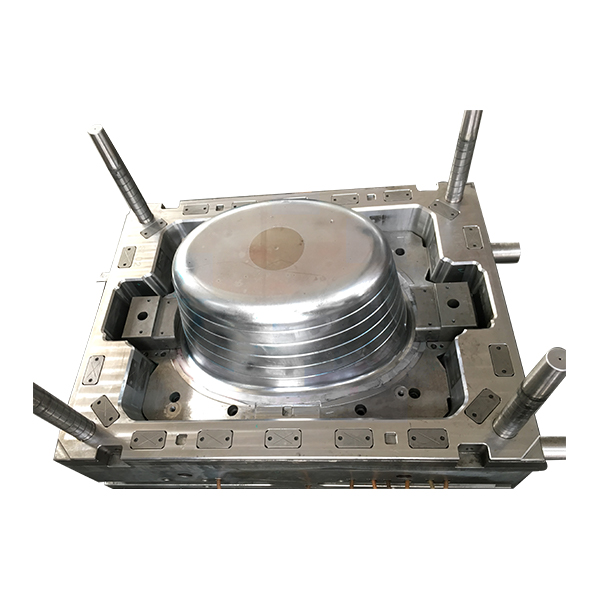

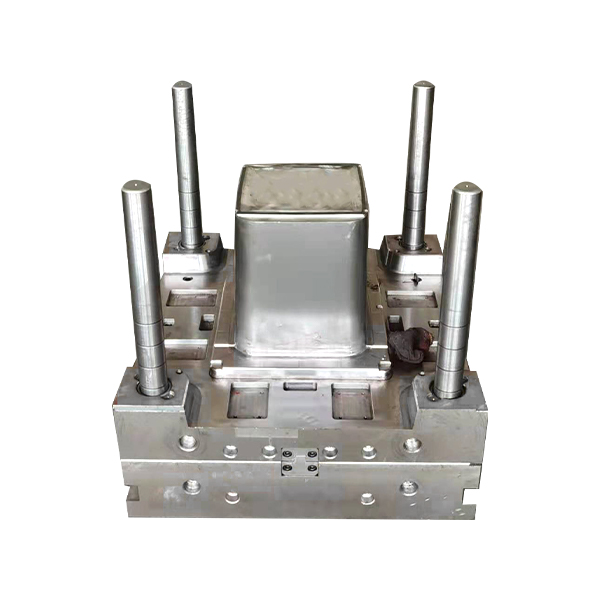

Литье под давлением. Литье под давлением в основном используется для производства деталей из термопластов, хотя некоторый прогресс был достигнут в разработке метода литья под давлением. формование немного термо установка материалов. Принцип литья под давлением очень похож. к литью под давлением. Пластиковый порошок загружается в загрузочный бункер и определенное количество подается в камеру нагрева, когда плунжер отходит назад. Этот пластиковый порошок под действием тепла и давление в камере нагрева становится жидким. Температуры нагрева варьируются от 265 до 500 футов по Фаренгейту. После закрытия формы плунжер движется вперед, выталкивая часть пластика. плавится в полость формы под давлением от 12 000 до 30 000 фунтов на квадратный дюйм. Поскольку плесень охлаждается циркулирующей холодной водой, пластик затвердевает, и деталь может быть выброшена при плунжер отходит назад и форма открывается. Для этого могут быть установлены термопластавтоматы. ручное управление, автоматическое одноцикловое управление и полностью автоматическое управление. Типичный машины производят формованные детали массой до 22 унций со скоростью четыре выстрела в минуту, а на некоторых машинах можно получить скорость шесть выстрелов в минуту. Используемые формы аналогичны штампам машины для литья под давлением, за исключением того, что поверхности хромированы. Преимущества литья под давлением:

① Возможна высокая скорость формования, адаптированная для массового производства.

② Существует широкий выбор термопластических материалов, обладающих разнообразными полезными свойствами.

английский

английский испанский

испанский

.jpg)

.jpg)