Передний или задний бампер автомобиля – это большая, тонкостенная, легкая деталь, защищающая транспортное средство. Его основная цель — поглощать энергию, когда автомобиль поворачивает в угол. Бампер также используется для защиты пешеходов. Доступны различные стили, материалы и отделка.

Автомобили приобретают все большее значение в современном обществе. Безопасности транспортных средств уделяется большое внимание. Энергетический кризис привел к необходимости сделать автомобили максимально легкими. Бампер также должен защищать пассажиров автомобиля. К счастью, производители разработали инновационные способы изготовления автомобильных бамперов. Литье под давлением является одним из таких методов.

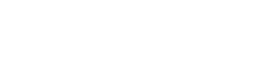

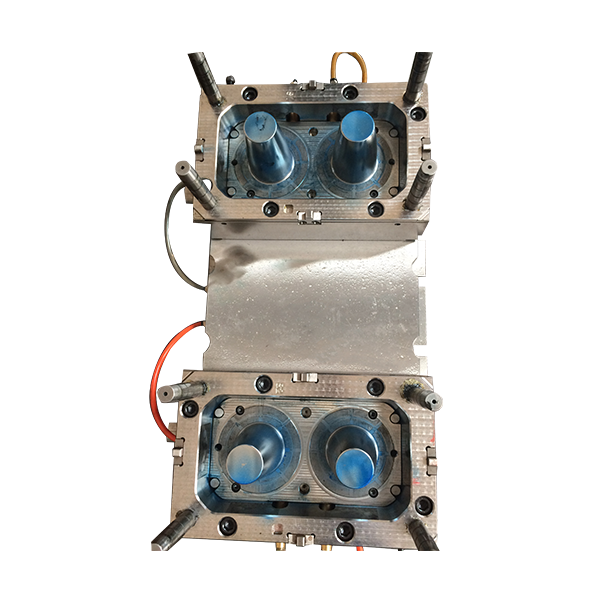

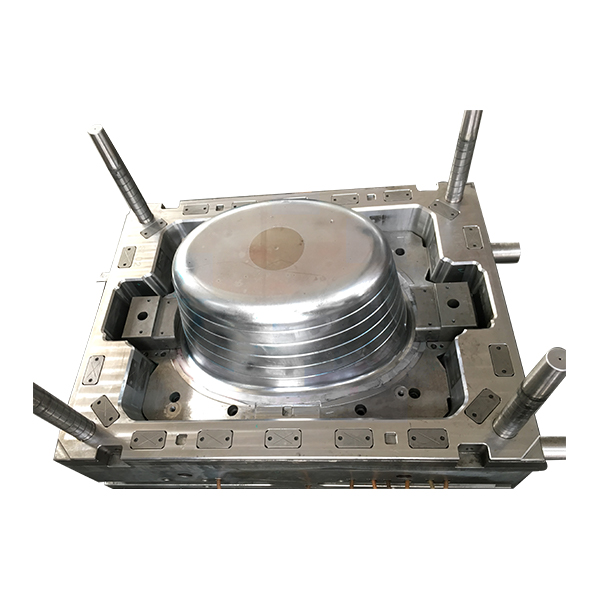

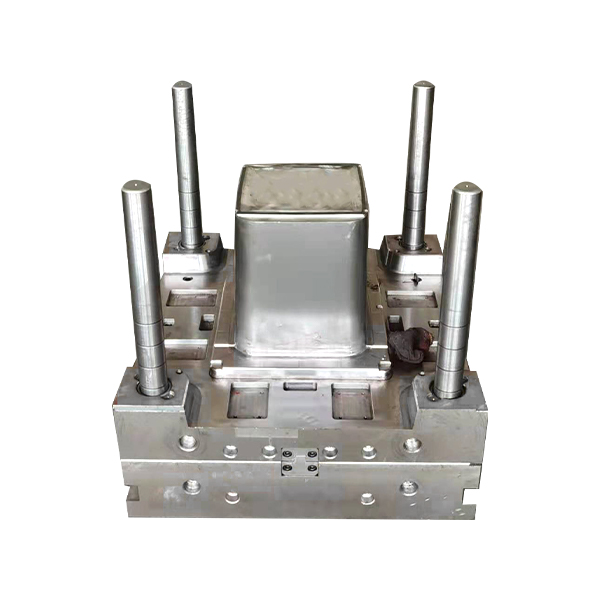

Литье под давлением — это процесс, в котором используется специальный полиуретановый компаунд. После того, как этот состав вводится в большой молдинг бампера, пластик через сопла впрыскивается в полости. Температура формы регулируется в нескольких пределах, а давление поддерживается на определенном уровне.

Процесс литья под давлением разделен на четыре этапа. Первый этап – предварительная обработка. Сюда входит обработка поверхности, которая может обеспечить внешний вид бампера. Второй этап – давление впрыска, которое составляет 80 000 грамм/см для места литника и 90 000 грамм/см для остальной части изделия. Это наиболее ответственный этап, поскольку он оказывает наибольшее влияние на качество конечного продукта.

Третий этап – давление. Это самый важный шаг, поскольку он контролирует прочность впрыскиваемого пластика. В зависимости от мощности машины максимальное давление впрыска может меняться. Для быстрого и эффективного цикла формования важно иметь правильную систему охлаждения. Кроме того, очень важно, чтобы клапаны форсунок не были заблокированы загрязнениями. Если они есть, насадка не сможет обеспечить достаточное охлаждение, что может снизить качество готового продукта.

Четвертый и пятый этапы — упаковка и расформовка. Давление упаковки составляет от 5 до 10 секунд. Угол извлечения из формы важен для точности изготовления. Как правило, угол извлечения из формы не должен превышать апертуру более чем в 1,5 раза. Минимальное скругление типовой детали R0,5. Поверхность разъема не должна быть закругленной. Внутренняя линия разъема представляет собой невидимую поверхность разъема.

Шестой и седьмой этапы — охлаждение циркуляционной водой и нагрев матрицы. Изолированная направляющая пластина поддерживается при температуре выше температуры расплава с помощью электрических картриджных нагревателей. Давление выдержки составляет 85% от максимального давления наполнения.

Восьмой и девятый этапы – сборка и отделка. Точность сборки пресс-формы высокая, процесс легко контролировать. Вторичный таймер можно использовать для установки принудительного закрытия каждого клапана после заданного заданного времени наполнения. Это также помогает предотвратить замерзание. Кроме того, вторичные таймеры устраняют необходимость переупаковки у каждых ворот.

Горячий бегун — еще один вариант. Преимущества этого варианта включают отсутствие направляющих и переточки литника, что снижает затраты и облегчает очистку формы. Однако этот вариант имеет более высокую цену формы. Более того, его производство дороже.

английский

английский испанский

испанский

.jpg)

.jpg)